Станок для лазерной резки труб

Лазерная система резки для обработки металлических труб и профилей

Станок для лазерной резки труб

Лазерная система резки для обработки металлических труб и профилей

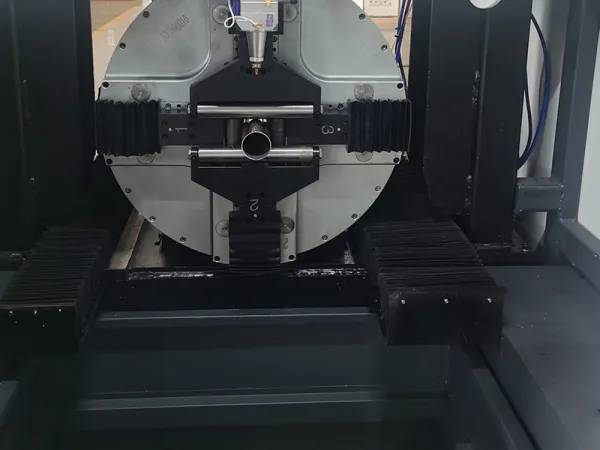

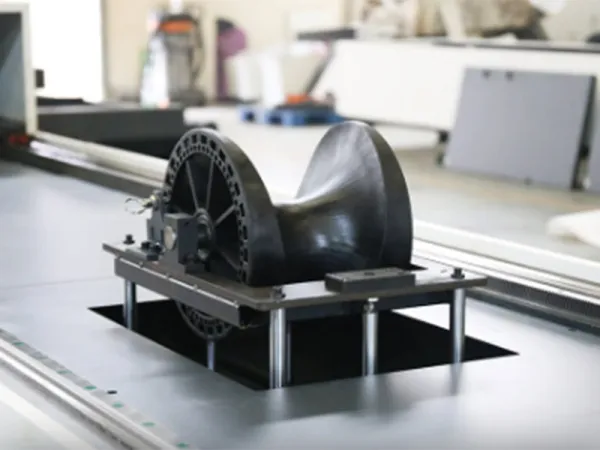

Станок для лазерной резки труб предназначен для прецизионной резки труб и профилей, включая швеллеры. Он широко применяется для таких работ, как изготовление труб для фурнитуры, сверление стальных труб, прецизионная резка для печатных применений, гибка и резка профильных квадратных труб, а также резка водопроводных труб для кухни и выхлопных труб автомобилей. Доступные варианты мощности лазера варьируются от 1000 Вт до 30000 Вт, что позволяет настраивать систему в соответствии с конкретными производственными требованиями. Станок обрабатывает трубы диаметром от 20 мм до 460 мм и длиной резки от 3000 мм до 6000 мм, обеспечивая гибкость для проектов различных размеров.

- Особенности

- Технические характеристики

- Примеры

- Компоненты

- Высокоточная резка

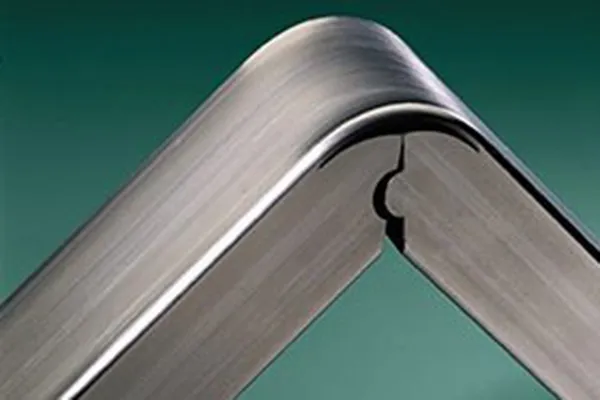

Станок для лазерной резки труб использует передовую лазерную технологию в сочетании с высокоточными системами управления движением для достижения непревзойденной точности резки. - Лучшее качество края

Сложные алгоритмы управления станком и функции формирования луча обеспечивают чистые, гладкие края с минимальными заусенцами, что повышает общее качество готовой продукции. - Высокая повторяемость

Станок для лазерной резки труб оснащен современными системами позиционирования и обратной связи, которые гарантируют точную повторяемость параметров резки. - Эксплуатационная гибкость

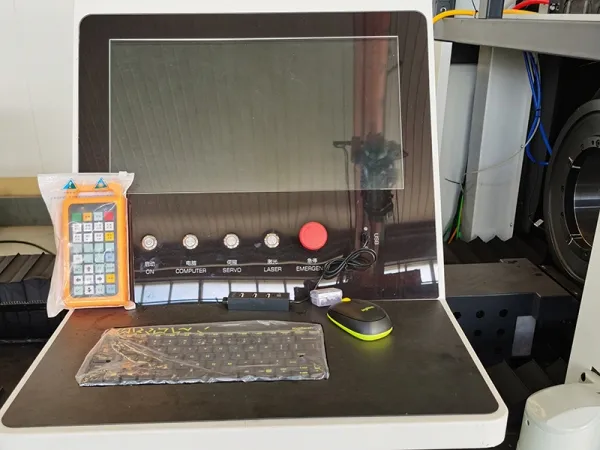

Настраиваемые параметры, интуитивно понятный пользовательский интерфейс и совместимость с широким спектром материалов позволяют легко справляться с различными задачами резки, оптимизируя производственный процесс. - Простое техническое обслуживание

Благодаря надежным компонентам и интеллектуальным функциям диагностики, станок требует минимального вмешательства для технического обслуживания, что сокращает общее время простоев и обеспечивает максимальную производительность.

| Рабочая область | Круглая труба 6500×Ø640 мм Квадратная труба |

| Ход оси X | 6550 мм |

| Ход по оси Y | 350 мм |

| Ход оси Z | 240 мм |

| Точность позиционирования по оси X/Y | ±0.03 мм/м |

| Точность перепозиционирования оси X/Y | ±0.02 мм |

| Макс. скорость оси X/Y | 80 м/мин |

| Точность вращения | ±0.03 мм |

| Диаметр трубки | Ø20-460 мм |

| Длина трубки | 300-6500 мм |

| Макс. вес загрузки | 1500кг |

| Вес машины | 9000 кг |

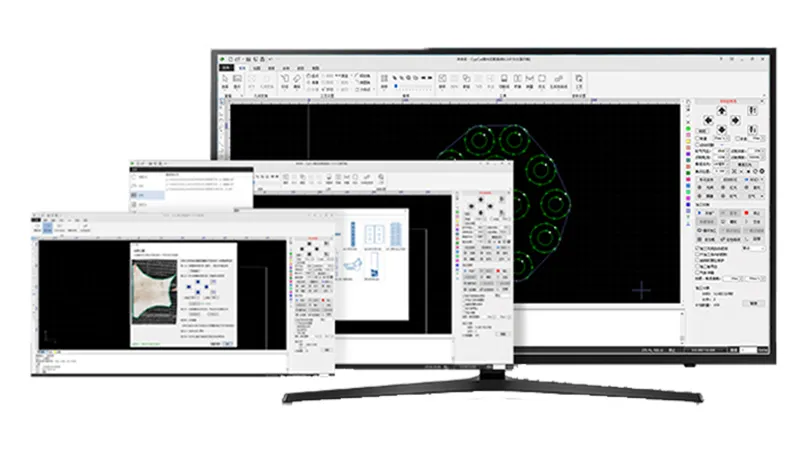

Программное обеспечение Cypcut

- Калибровка давления воздуха: обеспечивает точную регулировку давления воздуха.

- Многоступенчатый пробойник: имеет несколько уровней пробивки.

- Управление энергией лазера: регулирует интенсивность лазерной энергии.

- Адаптивный поиск кромки: автоматически находит кромки реза.

- Функция прыжка: перемещается между различными позициями.

- Автоматическое разгон и торможение в углах: автоматически ускоряется или замедляется в углах.

- Резка на лету: обеспечивает плавную резку без остановки.

- Механическая компенсация точности: точно регулирует механические погрешности.

Дополнительные функции

Лазерный генератор

Лазерная головка

Процесс производства станков для лазерной резки труб компании RZMT

- Каждый станок проходит тщательную сварку и соединение для повышения структурной целостности и долговечности.

- К каждому сваренному из стальных пластин станку применяется высокотемпературная термообработка для снятия напряжения, гарантируя долгосрочную стабильность.

- После отжига станки проходят прецизионную обработку на фрезерном станке с порталом для обеспечения оптимальных рабочих характеристик.

- Внедрены строгие меры контроля качества для поддержания стабильности во время длительной эксплуатации, гарантируя постоянную производительность.

- Строгое соблюдение стандартов установки обеспечивает точную юстировку и фиксацию каждого винта, предотвращая отклонения.

- Точность имеет первостепенное значение: каждая точка винтовой рейки соединяется с двумя рейками для контроля точности позиционирования в пределах 0,01 мм.

- Погрешности вертикальной точности по оси X и Y тщательно контролируются с допуском 0,01 мм.

- После установки и отладки оборудование проходит вторичную калибровку и компенсацию погрешности с помощью лазерных интерферометров.

- Перед отправкой каждый станок проходит 72-часовое испытание на работоспособность и комплексную проверку качества и надежности.